En el mundo de la manufactura y la producción, el mantenimiento de maquinaria es esencial para garantizar la eficiencia operativa y reducir los costos asociados con averías imprevistas. Sin embargo, el mantenimiento basado en el tiempo o en el uso, en ocasiones, puede ser costoso e ineficiente. En este artículo, exploraremos cómo el Machine Learning, una rama de la inteligencia artificial, puede revolucionar la forma en que las empresas gestionan el mantenimiento de sus activos y cómo este enfoque predictivo puede tener un impacto positivo en la rentabilidad y la productividad de las organizaciones.

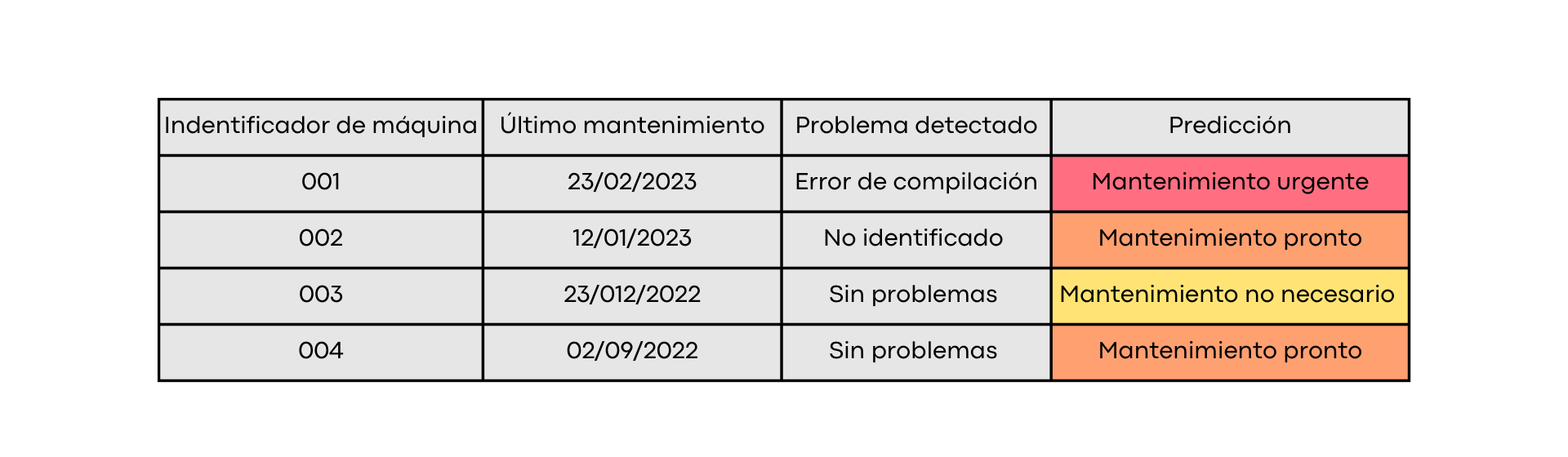

El mantenimiento predictivo se basa en la idea de predecir cuándo una máquina o activo requerirá mantenimiento antes de que ocurra una falla. En lugar de seguir un programa de mantenimiento fijo, las empresas pueden utilizar algoritmos de Machine Learning para analizar datos en tiempo real y prever cuándo una máquina se acerca a un estado de falla o necesita mantenimiento preventivo.

Beneficios Clave para las Empresas

El enfoque de mantenimiento predictivo basado en Machine Learning ofrece una serie de beneficios clave para las empresas:

Reducción de costos operativos: Al predecir las necesidades de mantenimiento, las empresas pueden evitar costosos tiempos de inactividad no planificados y reducir los costos asociados con la reparación de maquinaria dañada. Esto se traduce en un ahorro significativo en los costos operativos.

Aumento de la eficiencia: La capacidad de mantener las máquinas en óptimas condiciones de funcionamiento permite a las empresas mejorar la eficiencia de la producción y garantizar que los productos se fabriquen de manera constante y con alta calidad.

Extensión de la vida útil de los activos: Al predecir y prevenir averías, las empresas pueden extender la vida útil de sus activos, lo que reduce la necesidad de inversiones frecuentes en equipos nuevos.

Programación de mantenimiento optimizada: Las empresas pueden programar el mantenimiento de manera más eficiente y evitar paros innecesarios. Esto significa que el personal de mantenimiento se utiliza de manera más efectiva y los recursos se asignan de manera óptima.

Requerimientos para poder implementar mantenimiento predictivo

La implementación exitosa del mantenimiento predictivo basado en Machine Learning depende en gran medida de la calidad y la cantidad de datos disponibles. Los datos son el combustible que alimenta los algoritmos de Machine Learning, permitiendo predecir problemas y programar el mantenimiento de manera eficiente. Aquí están los tipos de datos clave que se necesitan para implementar el mantenimiento predictivo:

Datos de Sensores: Los sensores instalados en las máquinas y activos recopilan una variedad de datos, como la temperatura, la vibración, la presión, el flujo, la corriente eléctrica, el voltaje y otros indicadores relevantes. Estos datos son cruciales para monitorear el estado de la maquinaria y detectar cambios anómalos que puedan indicar problemas.

Datos de Historial de Mantenimiento: Registros detallados de mantenimiento anterior, incluyendo reparaciones, reemplazos de piezas, inspecciones programadas y cualquier otra actividad relacionada con el mantenimiento, proporcionan información valiosa. Esto ayuda a comprender cómo se ha mantenido la máquina a lo largo del tiempo y cuándo se han producido problemas anteriores.

Datos de Operación: Información sobre las condiciones operativas de las máquinas, como el tiempo de funcionamiento, la velocidad, la carga y otros parámetros de funcionamiento, es esencial para comprender el contexto en el que operan las máquinas. Esto puede influir en la salud de la maquinaria.

Datos Ambientales: Las condiciones ambientales, como la temperatura ambiente, la humedad y otros factores climáticos, pueden afectar el rendimiento y la durabilidad de las máquinas. Estos datos son importantes para evaluar el impacto del entorno en el mantenimiento.

Datos de Procesos de Producción: Si la maquinaria está involucrada en un proceso de producción, los datos relacionados con el proceso, como la calidad del producto, la velocidad de producción y otros indicadores específicos del proceso, pueden ser relevantes para el mantenimiento predictivo.

Datos de Desgaste y Fallas Previas: Información sobre patrones de desgaste y fallas anteriores, así como las circunstancias que llevaron a esas fallas, es valiosa para identificar tendencias y predecir futuros problemas.

Datos de Inspecciones Visuales y Otros Registros: Fotografías, videos, registros de inspecciones visuales y cualquier otro tipo de documentación visual pueden complementar los datos numéricos y brindar información adicional sobre el estado de la maquinaria.

Datos de Mantenimiento Preventivo Programado: Información sobre las actividades de mantenimiento programado, como cambios de aceite, ajustes, limpieza y otras tareas de rutina, puede ayudar a evaluar la efectividad de las prácticas actuales de mantenimiento y guiar las decisiones futuras.

Datos de Eventos de Alarma: Si la maquinaria está equipada con sistemas de alarma o eventos de alerta, los datos de estos eventos, como alarmas de alta temperatura o presión, son críticos para identificar problemas inminentes.

Datos Temporales: La marca de tiempo en los datos es esencial para el análisis temporal y secuencial, lo que permite detectar patrones a lo largo del tiempo y predecir cuándo pueden ocurrir problemas.

La disponibilidad de estos datos en tiempo real o histórico es esencial para implementar un sistema de mantenimiento predictivo efectivo. Además, la calidad de los datos, su precisión y su integridad son factores fundamentales para la eficacia de los algoritmos de Machine Learning. El acceso a una infraestructura de recopilación, almacenamiento y procesamiento de datos confiable es un componente clave para la implementación exitosa del mantenimiento predictivo en las empresas.

Industrias y empresas que pueden beneficiarse del mantenimiento predictivo

El mantenimiento predictivo puede beneficiar a una amplia gama de empresas, especialmente aquellas que dependen de maquinaria y equipos críticos para su operación. Sin embargo, algunas industrias y tipos de empresas son especialmente adecuados para implementar sistemas de mantenimiento predictivo debido a la naturaleza de sus operaciones y activos. A continuación, se presentan ejemplos de empresas ideales para la implementación de mantenimiento predictivo:

Industria Manufacturera: Empresas que producen bienes manufacturados, como automóviles, productos electrónicos, productos químicos, alimentos, metales, plásticos y textiles, pueden beneficiarse enormemente del mantenimiento predictivo. La maquinaria en estas instalaciones es esencial para la producción eficiente y la calidad del producto.

Industria Energética: Las empresas en la generación de energía, ya sea en plantas de energía eléctrica, parques eólicos, plantas de energía solar o refinerías de petróleo, pueden utilizar el mantenimiento predictivo para garantizar el funcionamiento continuo de sus equipos y reducir los costos de reparación imprevistos.

Transporte y Logística: Compañías de transporte, aerolíneas, ferrocarriles y flotas de vehículos de entrega pueden aplicar el mantenimiento predictivo a sus activos, incluyendo motores, aviones y vehículos, para minimizar el tiempo de inactividad y mejorar la seguridad.

Sector de Servicios Públicos: Empresas en el sector de servicios públicos, como proveedores de agua, gas y electricidad, pueden utilizar el mantenimiento predictivo en su infraestructura crítica, como tuberías, transformadores y generadores.

Industria Minera y de Extracción: La maquinaria pesada utilizada en la minería y la extracción de recursos naturales, como la maquinaria de construcción y los equipos de perforación, puede beneficiarse de un mantenimiento predictivo para evitar costosas interrupciones en la producción.

Sector de Salud: Hospitales y centros de atención médica pueden aplicar el mantenimiento predictivo a equipos médicos críticos, como resonancias magnéticas, escáneres CT y equipos de laboratorio, para garantizar la disponibilidad continua y la precisión.

Industria de Alimentos y Bebidas: Las plantas de procesamiento de alimentos y bebidas pueden utilizar el mantenimiento predictivo para mantener la maquinaria en óptimas condiciones y garantizar la calidad de los productos.

Aerolíneas y Aviación: Las aerolíneas pueden aplicar el mantenimiento predictivo a sus flotas de aviones para garantizar la seguridad y la puntualidad de los vuelos.

Industria Química y Farmacéutica: Empresas en estas industrias pueden utilizar el mantenimiento predictivo en equipos de producción y laboratorios para mantener los estándares de calidad y cumplir con regulaciones estrictas.

Industria de Telecomunicaciones: Las compañías de telecomunicaciones pueden aplicar el mantenimiento predictivo a sus instalaciones de infraestructura, como antenas y conmutadores, para garantizar la disponibilidad continua de servicios.

Estas son solo algunas de las industrias que pueden beneficiarse del mantenimiento predictivo. En general, cualquier empresa que dependa de activos críticos para su operación y esté interesada en reducir costos de mantenimiento, mejorar la eficiencia operativa y evitar tiempo de inactividad no planificado puede considerar la implementación del mantenimiento predictivo basado en Machine Learning. El mantenimiento predictivo se adapta a una amplia variedad de sectores y tamaños de empresas, desde pequeñas y medianas empresas hasta grandes corporaciones.

Conclusiones

En conclusión, el mantenimiento predictivo basado en Machine Learning representa un enfoque revolucionario para la gestión de activos en empresas de diversas industrias. Al aprovechar los datos en tiempo real y los algoritmos de aprendizaje automático, las organizaciones pueden prever y evitar fallos en su maquinaria, lo que se traduce en una reducción significativa de los costos operativos y una mayor eficiencia en la producción. Además, la extensión de la vida útil de los activos y la programación de mantenimiento optimizada contribuyen a una mejora sustancial en la rentabilidad y la competitividad empresarial.

Al adoptar el mantenimiento predictivo, las empresas no solo mejoran su eficiencia y ahorran costos, sino que también se sitúan a la vanguardia de la tecnología y la innovación en su industria. Este enfoque no solo beneficia a las operaciones diarias, sino que también establece las bases para un crecimiento sostenible a largo plazo, lo que lo convierte en una inversión estratégica crucial para las empresas que buscan mantenerse competitivas en un entorno empresarial en constante evolución.